eofexception-电脑发出滴滴声

2023年4月6日发(作者:下载边锋游戏大厅)

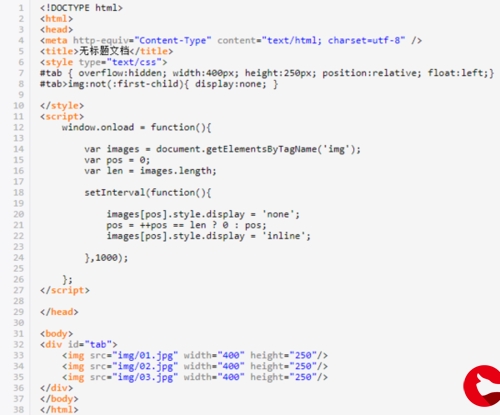

1

机械制造工艺学课程设计

说明书

设计题目:设计犁刀变速齿轮箱体零件的机械加工工

艺规程及工艺装备

班级:

组别:

姓名:

指导教师:

日期:2011-6-27

2

机械制造工艺学课程设计任务书

题目:设计犁刀变速齿轮箱体零件的机械加工工艺规程及铣凸

台面工序的专用夹具

内容:

1)零件——毛坯合图1张

2)机械加工工艺规程卡片1套

3)夹具装配总图1张

4)夹具零件图1套

5)课程设计说明书1份

原始资料:该零件图样一张;生产纲领为6000件∕年;每日1班。

3

摘要

在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状

态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都

称之为工艺过程。在制定工艺过程中,要确定各工序的安装工位和该工序需要的

工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该

工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时

间,辅助时间和工作地服务时间。

关键词:

工序,工位,工步,加工余量,定位方案,夹紧力

摘要..............................................3

第1章绪言......................................6

第2章零件工艺的分析............................7

2.1零件的作用......................................7

2.2零件的工艺分析...................................8

第3章确定毛坯、画毛坯—零件合图................9

第4章拟定梨刀箱体加工的工艺路线................10

4.1定位基准的选择..................................10

4

4.2制定工艺路线...................................11

第5章选择加工设备及刀具、夹具、量具........13

第6章确定切削用量及基本工时....................14

6.1加工工序设计1、粗铣、精铣N面工序...............14

6.2工序钻扩铰2-φ10F9孔至2-φ9F9,钻4-φ13mm孔加工工

序..................................................15

6.3工序粗镗、工序7精镗2-φ80H7孔工序.............17

6.4、工序粗铣R面及Q面和工序80,精铣R面及Q面......22

6.5工序精扩铰2-φ10F9孔,提高精度至2-φ10F7.......23

6.6工序8铣凸台面................................23

6.7钻φ20孔,扩铰Sφ30H9球形孔,钻4-M6螺纹底孔,空口

倒角为1×45°,攻螺纹6-M6-6H4.......................25

6.8工序9锪4-φ22mm平面..........................26

6.9钻8-M12mm螺纹底孔,孔口倒角1×45°,钻铰2-φ8N8,

孔口倒角1×45°.....................................27

6.10攻螺纹8-M12-6H................................28

6.11时间定额计算...................................28

第7章专用夹具的设计............................32

7.1确定夹紧力及螺杆直径............................32

7.2定位精度分析...................................33

第8章加工刀具表格及数控程序代码...............35

8.1加工刀具表格.....................................35

5

8.2数控程序代码...................................36

第9章结论.....................................41

参考文献.........................................42

6

绪言

箱体零件是机器或部件的基础零件,它把有关零件联结成一个整体,使这些

零件保持正确的相对位置,彼此能协调地工作.因此,箱体零件的制造精度将直接

影响机器或部件的装配质量,进而影响机器的使用性能和寿命.因而箱体一般具

有较高的技术要求.

由于机器的结构特点和箱体在机器中的不同功用,箱体零件具有多种不同的

结构型式,其共同特点是:结构形状复杂,箱壁薄而不均匀,内部呈腔型;有若干精

度要求较高的平面和孔系,还有较多的紧固螺纹孔等.

箱体零件的毛坯通常采用铸铁件.因为灰铸铁具有较好的耐磨性,减震性以

及良好的铸造性能和切削性能,价格也比较便宜.有时为了减轻重量,用有色金属

合金铸造箱体毛坯(如航空发动机上的箱体等).在单件小批生产中,为了缩短生

产周期有时也采用焊接毛坯.

毛坯的铸造方法,取决于生产类型和毛坯尺寸.在单件小批生产中,多采用木

模手工造型;在大批量生产中广泛采用金属模机器造型,毛坯的精度较高.箱体上

大于30—50mm的孔,一般都铸造出顶孔,以减少加工余量.

7

第1章零件工艺的分析

1.1零件的作用

犁刀变速齿轮箱体是旋耕机的一个主要零件。旋耕机通过该零件的安装平面

与手扶拖拉机变速箱的后部相连,用两圆柱销定位,四个螺栓固定,实现旋耕机

的正确联接。N面上的4―φ13㎜孔即为螺栓连接孔,2―φ10F9孔为定位销孔。

如图所示,犁刀变速齿轮箱体2内有一个空套在犁刀传动轴上的犁刀传动齿

轮5,它与变速箱的一倒挡齿轮常啮合。犁刀传动轴8的左端花键上有啮合套4,

通过拔叉可以轴向移动。啮合套4和犁刀传动轴5相对的一面都有牙嵌,牙嵌结

合时,动力传给犁刀传动轴8.其操作过程通过安装在SΦ30H9孔中的操纵杆3

操纵拔叉而得以实现。

`

8

1.2零件的工艺分析

加工表面分析

加工

表面

尺寸及偏差/㎜

公差及

精度等

级

表

面粗糙

度Ra/μ

m

形位公差/

0

N面46±0.5IT103.2

2―

φ

10F9

孔

0.049

0.013

10910F

深

IT91.6

4―

φ13

孔

Φ13IT13以

下

12.5

R

―Q

面

+0.15

0168

IT9~

IT10

3.2

凸

台面

0.2

06

IT12

~IT13

12.5无

2―

φ80

孔

0.030

0

807H

IT173.2

φ20Φ20IT13以

下

≥12.5无

φ

30H9

球形

孔

0.052

0

309H

IT

9

3.2无

4―

M6螺

纹孔

M6―6H深14IT13

以下

无

8―

M2螺

纹孔

M12―6H深22IT13以

下

无

9

2―

φ

8N8

0.003

0.025

8812N

深

IT83.2

4―

φ22

平面

φ22深18无1

.25

无

由附图1得知,其材料为HT200。该材料具有较高的强度、耐磨性、耐

热性、及减震性,适用于承受较大应力要求耐磨的零件。

该零件上的主要加工面为N面、R面、Q面和2-φ80H7孔。

N面的平面度0.05mm直接影响旋耕机与拖拉机变速箱的接触精度及密

封。

2-φ80H7孔的尺寸精度、同轴度0.04mm,与N面的平行度0.07mm,

与R及Q面的垂直度0.1mm,以及R相对Q面的平行度0.055mm,直接影响

犁刀传动轴对N面的平行度及犁刀传动齿轮的齿合精度、左臂壳体及右臂壳

体孔轴线的同轴度等。因此,在加工它们时,最好能在一次装夹下将两面或

两孔同时加工出来。

2-φ10F9孔的尺寸精度、两孔距尺寸精度140±0.05mm以及140±

0.05mm对R面的平行度0.06mm,影响旋耕机与变速箱联接时的正确定位,

从而影响犁刀传动齿轮与变速箱倒档齿轮的齿合精度。

由参考文献(1)中有关面和孔加工的经济精度及机床能达到的位置

精度可知,上述技术要求是可以达到的,零件的结构工艺性也是可行的。

第2章确定毛坯、画毛坯—零件合图

根据零件材料确定毛坯为铸件。确定零件生产类型根据参考文献【8】可知:

%)1%)(1(baQmN

………(1)

式中N—零件的生产纲领(件∕年),N=6000;

Q—产品的年产量(台∕年);

a—备品率,取3%;

b—废品率,取0.5%。

查参考文献【13】表1—3知,属于轻型零件

查参考文献【13】表1—4知,属于大批生产

毛坯的铸造方法为砂型机器造型。又由零件2-φ80mm空均需铸出,故还应

安放型芯,此外,为消除残余应力,铸造后还应进行人工时效处理。

参考文献【1】表2.3-6,该铸件的公差等级CT为8~10级,加工余量MA等

级为G级,故取CT为10级,MA为G级。

铸件的分型面应选择通过C孔基准轴线,且与R面和Q面平行的平面,浇口

位置分别位于C基准孔凸台的两侧。

10

参考文献【1】表2.3-5,用查表法确定各表面的加工余量如下表所示。

表2-1各加工表面的加工余量

加工表

面

基本尺

寸/mm

加工余

量等级

加工余量数

值/mm

说明

R面168G

(4.0~5.0),

取4.0

底面,双侧加工,取

下行数据

Q面168H

(5.0~6.0)),

取5.0

顶面降1级,双侧加

工

N面168G

(4.0~5.0),

取5.0

侧面,单侧加工,去

上行数据

凸台面106G

(3.0~4.0),

取4.0

侧面单侧加工

2-φ

80mm孔

80H

(2.5~3.5),

取3.0

孔降1级,双侧加工

由参考文献【1】机械加工工艺手册表2.3-9可得主要毛坯尺寸及公差如下

表所示。

表2-2主要毛坯尺寸及公差

主要面尺寸

零件

尺寸

总余量(公差+余

量)

毛坯

尺寸

公差

CT

N面轮廓尺寸168—1684

N面轮廓尺寸1684.0+5.01774

N面距φ80孔中心尺

寸

465.0512.8

凸台面距φ80孔中

心尺寸

100+64.01103.6

2-φ80mm孔φ803.2+3.0,取6.0φ743.2

第3章拟定梨刀箱体加工的工艺路线

3.1定位基准的选择

精基准的选择:犁刀变速齿轮箱体的N面和2-φ10F9孔既是装配基准,又

是设计基准,用他们做精基准,能使加工遵循“基准重合”的原则,实现箱体零

件“一面一孔”的典型定位方式;其余各面和孔的加工也能用它定位,这样使工

艺路线尊选了“基准统一”的原则。此外,N面的面积比较大,定位比较稳定,

夹紧方案也比较简单、可靠,操作方便。

粗基准的选择:考虑到以下几点要求,选择箱体零件的重要孔(即2-φ80mm

孔)的毛坯孔与箱体内壁做粗基准:第一,在保证各加工面均有加工余量的前提

下,使重要孔的加工余量尽量均匀;第二,装入箱体的旋转零件(如齿轮、轴

套等)与箱体内壁有足够的间隙;此外还应能保证定位准确、夹紧可靠。

最先进行机械加工的表面是精基准N面和2-φ10F9孔,这时有两种定位方

11

案:

方案一用一浮动圆锥销伸入一2-φ80mm毛坯孔中限制二个自由度;用三个

支撑钉支承在与Q面相距32mm并平行与Q面的毛坯面上,限制三个自由度;再

以N面本身找正限制一个自由度。这种方案适合大批大量生产类型中,在加工N

面及其面上的各孔和凸台面及其各孔的自动线上采用随行夹具时用。

方案二用一根两头带反锥(一端的反锥可取下,以便装卸工件)的心轴插

入2-φ80mm毛坯孔中并夹紧,粗加工N面时,将心轴置于两头的V形架上限制

四个自由度,再以N面本身找正限制一个自由度。这种方案虽要安装一个心轴,

但由于下一道工序(钻扩铰2-φ10F9孔)还要用到这根心轴定位,即将心轴置

于两头的U形槽中限制两个自由度,故本道工序可不用将心轴卸下,而且这一“随

行心轴”比上述随行夹具简单得多。又因随行工位少,准备的心轴就少,因而该

方案是可行的。

方案三用两根制造精度相同的锥销安装在2-φ80mm孔的两侧定位,此时可

以同时限制工件的五个自由度;再以N面本身找正限制一个自由度。这种方案工

件装拆方便方便,但是由于工件连续装卸,影响孔的定位精度,且销轴的夹紧装

置较为复杂。

方案四在镗铣加工中心上加工时,采用R面、Q面定位,可以同时限制六

个自由度,再以N面本身找正限制一个自由度,加工N面及其上的孔;之后在加

工R面(Q面)上的孔时采用N面和Q面(R面)定位,同时限制六个自由度,

保证定位精度。夹紧时采用专用夹具夹紧,凸台面的铣削采用一般方式方式铣削。

此方案可行,但须制造专用夹具。

3.2制定工艺路线

根据各表面的加工要求和各种加工方法能达到的经济精度,确定各表面的加

工方法如下:N面:粗车—精铣;R面和Q面:粗铣—精铣;凸台面:粗铣;2-

φ80mm孔:粗镗—粗镗;7级~9级精度的未注出孔:钻—扩—铰;螺纹孔;钻

孔—攻螺纹孔。

因R面与Q面有较高的平行度要求,2-φ80mm孔有较高的同轴度要求,故

它们的加工宜采用工序集中原则,即分别在一次装夹下将两面或两孔同时加工出

来,以保证其位置精度。

根据先面后孔、先主要表面后次要表面和先粗加工后精加工的原则,将N

面、R面、Q面及2-φ80mm孔的粗加工放在前面,精加工放在后面,每一阶段中

又首先加工N面,后再镗2-φ80mm孔。R面及Q面上的φ8N8孔及4-M12螺纹孔

等次要表面放在最后加工。

初步拟定加工工艺如下:

工

序号

工序内容

铸造

时效

涂漆

10粗车N面

20钻扩铰2-φ10F9孔(尺寸留精铰余量),孔口倒角1×45°

12

30粗铣凸台面

40粗铣R面及Q面

50粗镗2-φ80mm孔,孔口倒角1×45°

60钻φ20mm孔

70精铣N面

80精铰2-φ10F9孔

90精铣R面及Q面

100精镗2-φ80H7孔

110

扩铰Sφ30H9球形孔,钻4-M6螺纹底孔,孔口倒角1×45°,攻螺纹

4-M6

120钻4-φ13mm孔

130刮4-φ22mm平面

140

钻8-M12螺纹底孔,孔口倒角1×45°,钻铰2-φ8N8孔,孔口倒角1

×45°,攻螺纹8-M12

150检验

160入库

上述方案遵循了工艺路线拟定的一般原则,但某些工序有些问题。分析如下:

如粗车N面,因工件和夹具的尺寸比较大,在卧式车床上加工时,他们的惯

性力较大平衡较困难;又由于N面不是连续的圆环面,车雪中出现断续切削,容

易引起工艺系统的振动,故改用铣削加工。

工序40应在工序30前完成,使R面和Q面在粗加工后有较多的时间进行自

然时效,减少工件受力变形和受热变形对2-φ80mm孔加工精度的影响。

精铣N面后,N面与2-φ10F9孔的垂直度误差难以通过精铰孔矫正,故对

这两孔的加工改为扩铰,并在前面的工序中预留足够的余量。

4-φ13mm孔尽管是次要表面,但是在钻扩铰2-φ10F9孔时,也将4-φ13mm

孔钻出,可以节约一台钻床和一套专用夹具,能降低生产成本,而且工时也不长。

同理,钻φ20mm孔工序也应合并到扩铰Sφ30H9球形孔工序中。这组孔在

精镗2-φ80H7孔后加工,容易保证其轴线与2-φ80孔轴线的位置精度。

工序140中工步太多,工时太长,考虑到整个生产线的节拍,应将8-M12

螺纹孔的攻螺纹做为另一道工序。

修改后的工艺路线如下:

序号工序内容简要说明

1铸造

2时效消除内应力

3涂底漆防止生锈

4

粗铣N面,钻扩铰2-φ10F9至φ9F9,孔口倒角1

×45°,钻4-φ13

先加工基准面,

留精精扩铰余量

5粗铣R面及Q面,粗镗2-φ80孔,空口倒角1×45°

先加工面,后加

工孔

6精铣N面,精扩铰2-φ10F9孔,并提高至2-φ10F7

粗加工结束精

加工开始,提高

工艺基准精度

13

7

精铣R面及Q面,精镗2-φ80H7孔,钻8-M12螺纹

底孔,孔口倒角1×45°,钻铰2-φ8N8,孔口倒角1

×45°,攻螺纹8-M12-6H

先加工面,后加

工孔,工序分散,

平衡节拍

8铣凸台面

次要表面在后

面加工

9

钻φ20孔,扩铰Sφ30H9球形孔,钻4-M6螺纹底

孔,孔口倒角1×45,攻螺纹4-M6-6H

工序分散,平衡

节拍

10锪4-φ22平面

11检验

12入库

第4章选择加工设备及刀具、夹具、量具

由于生产类型为大批大量生产,且加工对象非孔即面,采用镗铣类机床实为

方便,为最大限度的满足生产,选用卧式加工中心TH6350和立式加工中心

KT1300V进行加工。工件在机床上只需变换夹紧姿态即可。经查询机床手册,

TH6350其参数如下:

工作台尺寸(长/宽)mm:500/500;允许负载:500k;主轴锥孔:ISO5;主

轴电机:7.5/11K;转速范围:28-3150r/min;选刀方式:随机近选;刀库容量:

40Pc;最大刀具重量8Kg;最大刀具尺寸:¢130/300mm;移动范围(X/Y/Z):

700/550/600;进给轴电机:220N.m;定位精度:0.04mm;重复定位精度:0.02mm。

KT1300V其参数如下:

工作台尺寸(长/宽)mm:420/720;最大工作行程(X/Y/Z)mm:510/410/460;主

轴孔锥孔:CAT40;主轴转速范围:20-5000r/min;定位精度:

005.0

mm;重复定

位精度:

002.0

mm;刀库容量:24;数控系统:FANUC;主轴电机:5.5kw;进给轴

电机:220N.m;

粗铣N面。根据机床的参数结合参考文献【8】,由表21-26,选取直径为φ

160mm的可转位三面刃铣刀,通用的专用夹具夹具以及游标卡尺等量具。

精铣N面。选择与粗铣相同型号的铣削刀具,仍用通用的专用夹具夹具,游

标卡尺及刀口形直尺。

铣凸台面。采用莫氏锥柄面铣刀,其直径为D=63mm,专用铣夹具、专用检具。

粗铣R面、Q面。参考文献【8】,由表21-26,选取直径为φ160mm的三面

刃铣刀、专用夹具及游标卡尺。

精铣R面、Q面。刀具与粗铣刀具相同,采用专用夹具。

粗镗2-φ80mm孔。选择精镗刀,专用夹具。

参考文献【1】,由表4.3-9可得,工序20钻扩铰2-φ10F9孔口倒角1×45°,

钻4-φ13mm孔选用直柄麻花钻,直柄扩孔复合钻,直柄机用铰刀,扩孔时倒角。

选用通用夹具,游标卡尺及塞规。

刮4-φ22mm孔平面。由参考文献【1】,表4.3-38可知,选用带可换导柱锥

柄平底锪钻,导柱直径为φ13mm。

14

工序8中所加工的最大钻孔直径为φ20mm,扩铰孔直径为φ30mm,故采用立

式加工中心KT1300V.钻φ20mm孔选用锥柄麻花钻(参考文献【10】表10-175),

扩铰孔Sφ30H9孔时采用锥柄机用铰刀(【10】表10-192);4-M6螺纹底孔采用

锥柄阶梯麻花钻(参考文献【10】表410-175)攻螺纹采用长柄机用丝锥(参考

文献【10】表10-246)及丝锥夹头。采用专用夹具φ20mm、φ30mm孔径用游标

卡尺测量,4-M6螺纹用螺纹塞规检验,球形Sφ30H9及尺寸6

0

+0.2,用专用测量

检具,孔轴线的30°用专用检具测量。

8-M12螺纹底孔及2-φ8N8孔由参考文献【1】,表4.3-16,选用锥柄阶梯

麻花钻,2-φ8N8选用锥柄复合麻花钻及锥柄机用铰刀,采用专用夹具。选用游

标卡尺及塞规检查孔径。

由参考文献【1】表4.6-3知,8-M12螺纹攻螺纹选用机用丝锥及丝锥夹头,

专用夹具和螺纹塞规。

第5章确定切削用量及基本工时

5.1加工工序设计1、粗铣、精铣N面工序

查参考文献【2】,由表3、2-25平面加工余量表,知精加工余量Z

N精

为1.5mm。

已知N面总余量Z

N总

为5mm。故粗加工余量Z

N粗

=5-1.5=3.5mm.。加工N面工序中

以N面自己为基准,将3.5mm的粗加工余量和1.5mm的精加工余量切除,存在工

艺尺寸链和基准不重合误差。

查参考文献【2】由表1-8平面的经济加工精度表知,粗加工公差等级为

IT11~IT13级,取IT=12.其公差T

粗

=0.25mm,所以精加工距B面中心的距离为

47.5±0.125精加工余量Z

精

校核如下:

Z

精

=(47.5-0.125)-(46+0.05)=1.325mm

故余量充足。

查参考文献【1】由表9、2-14知,依据铸件材料为HT200,粗加工断续切

削采用可转位三面刃铣刀刀具,机床功率5.5KW,则可查出粗加工每齿的进给量

为f

精

=0.2mm/z;取精铣的每转进给量为

Z

f=0.5mm/r。粗铣每走刀一次,ap

=3.5mm;

精铣每走刀一次,a

p

=1.5mm;

考虑到数控加工中心的主轴电机可以实现无级变速,此处取转速为

150r/min,取精铣的主轴转速为300r/min,又前面的铣刀直径D为φ200mm,故

相应的切削速度分别为

V

粗=

πDn/1000=31.4×200×150/1000=94.2m/min

V

精=

πDn/1000=3.14×200×300/1000=188.4m/min

校核该机床的功率如下:

查参考文献【1】,由表2.4-96知,切削功率的计算式如下:

50.90.74167.910

zpzepm

afaznk

P

m

取z=8个齿,n=

150

60

=2.5r/mm,

e

a=168mm,

p

a

=3.5mm/r,

z

f=/r,

15

pm

k=1

将它们代入式中,得:

50.90.74167.9103.50.216882.51

p

P

m

=5.296KW

由机床参考数据知机床功率为5.5KW,若取其效率为0.8,则5.5×

0.8=4.4KW<5.296KW.

故重新选择主轴转速为120r/min,则:

V

粗=

πDn/1000=3.14×200×120/1000=75.36m/min

将其代入公式得:

50.90.74167.9103.50.21688214.24.4

p

kwkw

P

m

故机床功率足够。

5.2工序钻扩铰2-φ10F9孔至2-φ9F9,钻4-φ13mm孔加工工

序

2-φ10F9孔的扩、铰余量:

参考文献【1】,由表2.3-48取Z

扩

=0.9mm,Z

铰

=0.1mm,由此可算出Z

钻

=

9

2

-0.9-0.1=3.5mm。

4-φ13mm孔因一次钻出,故其钻削余量为Z

钻

=

13

2

=6.5mm。

各工步的余量和工序尺寸及公差列于表2-3

加工表面加工方法余量公差等级

工序尺寸及公

差

2-φ9F9钻孔3.5-φ7

2-φ9F9扩孔0.9H10

φ+0.058

0

8.8

2-φ9F9铰孔0.1F9

φ+0.049

+0.013

9

4-φ13钻孔6.5-φ13

孔和孔之间的位置尺寸如140±0.05,以及140mm,142mm,40mm,4-φ13mm孔

的位置度要求均有钻模保证。与2-φ80mm孔轴线相距尺寸66±02mm因基准重合,

无需换算。

沿孔2-φ80孔的轴线方向的定位是以N面为基准确定轴心线的位置,孔轴

线方向的定位是以两孔的内侧面用自定心机构实现的。

使用这种专用夹具能够保证两孔内侧中心面与R、Q两端面的中心面重合,

外形对称。所以,2-φ9F9两孔连心线至内侧中心面的距离尺寸

X

G-中

需经过计

16

算。其尺寸工艺链如图所示。

图中,

X

R-内侧

为零件图上R面与内侧尺寸0

1.1

38

mm,是封闭环。X

内侧-中

为内腔尺寸92

±1mm的一半,即为46±0.05mm。用概率法计算如下:

X

R-内侧

=0

1.1

38

mm=37.45±0.55mm

因为

X

R-内侧

=

X

R-G

-

X

内侧-中

-

X

G-中

所以

X

G-中

=

X

R-G

-

X

内侧-中

-

X

R-内侧

=115-46-37.45mm

=31.55mm

又

2T

R-内侧

=

2T

R-G

+

2T

内侧-中

+

2T

G-中

所以

2T=

RG

T

22

G-中R-内侧内侧-中

T-T

=

2221.10.21

=0.412mm

故

X

G-中

=31.55±0.206mm=31.55±0.2mm

参考文献【1】由表2.4-38知,并参考机床说明书,取钻4-φ13mm孔的进

给量f=0.4mm/r;取钻2-φ7mm孔的进给量f=0.3mm/r。

参考文献【1】由表2.4-41知,用插入法求得钻φ13mm孔的切削速度

v=0.4445mm/s=26.7mm/min,由此计算出转速为

n=

1000v

d

=

100026.7

3.1413

r/min≈654r/min

故机床实际转速取n=630r/min,则实际的切削速度为

v=

3.1413630

1000

m/min≈25.7m/min

同理,用插入法求得钻φ7mm孔的v=0.435m/s=26.1m/min,由此计算出转速

为:

X

R-内侧

X

内侧-中X

G-中

X

R-G

17

n=

1000v

d

=

100026.1

3.147

r/min=1187r/min

此处取机床实际转速为n=1000r/min,则实际的切削速度为

v=

3.1471000

1000

m/min≈22m/min

参考文献【1】,由表2.4-69,得:

0.8

0

9.8142.7

fF

FdfK

(N)

0.8

0

9.810.021()

M

MdfKNm

分别求出钻φ13mm孔的

f

F

和M及钻φ7孔的

f

F

和M如下:

0.89.8142.7130.41

f

F

=2616N

20.89.810.021130.41M

=16.72N·m

0.89.8142.770.31

f

F

=1119N

20.89.810.02170.31M

=4N·m

它们均小于机床的最大进给力5000N和机床的最大扭矩220N·m,故机床刚

度满足要求。

扩2-φ8.8mm孔,参考文献【1】,由表2.4-50知,参考机床进给量,取

f=0.3mm/r(因扩的是盲孔,所以进给量取得较小)。

参考文献【4】,由表3-54,扩孔的切削速度为(

1

2

~

1

3

)

v

钻

,故取

v

扩

=

1

2

×

v

钻

=

1

2

×22m/min=11/min。

由此算出转速n=

1000v

d

=

111000

3.148.8

r/min=398r/min。此处取机床实际转速

为n=400r/min。

参考文献【1】,由表2.4-85,铰孔的进给量取f=0.3mm/r(因铰的是盲孔,

所以进给量取得较小)

参考文献【1】,由表2.4-60,取铰孔的切削速度为v=0.3m/s=18m/min。由

此算出转速n=

1000v

d

=

181000

3.149

r/min=636.9r/min。此处取实际转速为

n=630r/min,故实际切削速度为v=

1000

dn

=

3.149630

1000

m/min=17.8m/min。

5.3工序粗镗、工序7精镗2-φ80H7孔工序

查参考文献【2】表3.2-10可知粗镗加工后孔的直径为φ79.5mm,故两孔的

18

精镗余量

A

Z

精

=

Z

B精

=

8079.5

2

=0.25mm。

又已知Z

B总

=

Z

A总

=3mm

故

Z

A粗

=

Z

B粗

=(3-0.25)=2.75mm。

粗镗及精镗工序的加工余量和工序尺寸及公差列于表2-4。

表2-4镗孔余量和工序尺寸及公差

加工表面加工方法

加工前尺

寸

加工单边

余量

加工后尺

寸

精度等

级

工序尺寸

及公差

2-φ80粗镗φ742.75Φ79.5

H11(0.1

9)

φ0.19

0

79.5

2-φ80精镗φ79.50.25φ80

H7(0.03

)

φ0.030

0

80

因粗、精镗孔时都以N面及两销孔定位,故孔与N面之间的粗镗工序尺寸

47.5±0.08mm,精镗工序尺寸46±0.05mm及平行度0.07mm,与一销孔之间的尺

寸66±0.2mm,均系基准重合,所以不需要做尺寸链计算。

两孔的同轴度φ0.04mm由机床保证

与R面、Q面的垂直度φ0.1mm是间接获得的。在垂直方向上,它由2-φ80mm

孔轴线与N面的平行度0.07mm及R面和Q面工序中对N面的垂直度来保证。取

一极限位置(如下图所示)计算精铣R面及Q面工序中Q面对N面的垂直度公差

QN

X

垂

。

图中,Y

孔-Q垂

为孔轴线对Q面的垂直度φ0.1mm,它是封闭环;Y

孔-N平

为孔轴线

对N面的平行度0.07mm,

QN

Y

垂

为Q面对N面在168mm长度上的垂直度。

因在精铣R面和Q面及精镗2-φ80mm孔两工序中,面和孔轴心线的位置都

做到极限位置的情况很少,故用概率法计算此尺寸链,使加工容易。

因为2Y=

QN

Y

2

孔-N平

孔-Q垂垂

(Y)()

所以

2Y=

N

Y

2

孔平

Q-N垂孔-Q垂

(Y)-()

=220.10.07

≈0.07mm

在图中,因为∠BAC=∠EDF

所以

CB

CA

=

FE

FD

则X

Q-N垂

=FE=

CBFD

CA

=

0.07(4655)

0.04

8

mm

mm

19

同理,R面与Q面的垂直度公差也应为0.04mm。

2-φ80mm孔轴线与R面的垂直度φ0.1mm在水平方向上是由R面对定位销孔

连线的平行度0.06mm及2-φ80mm孔对定位销孔连线的垂直度保证的,取一极限

位置(如下图所示)计算精镗2-φ80mm孔工序中2-φ80mm孔轴线对定位销孔连

线的垂直度公差

孔-G垂

Y

图中,

孔-R垂

Y

为孔轴线对R面的垂直度φ0.1mm,它是封闭环;

X

R-G平

为R

面对定位销孔连线的平行度0.06mm,由于ΔABC≌ΔEFH,所以,

Y

R-G平

=

X

R-G平

。

同理,也用概率法计算此尺寸链如下:

因为

2Y=

G

Y

2

R-G平

孔-R垂孔垂

(Y)+()

所以

2Y=

RG

Y

2

平

孔-G垂孔-R平垂

(Y)-()

R

Y

孔-Q垂

Y

Q-N垂

Y

孔-N平

B

Q

X

Q-N垂

A

F

E

168

D

N

55

46

20

=220.10.06mm

=0.08mm

Y

孔-G垂

受两定位销孔与定位销孔配合间隙而引起的转角误差的影响如下图

所示。

下面分析定位副的定位精度。

参考文献【6】,设计两定位销如下:

按零件图给出的尺寸,两销孔为2-φ10F9,即2-φ+0.049

+0.013

10mm;中心距尺寸

为140±0.05mm。

取两定位销中心距尺寸为140±0.015mm。

按基轴制常用配合,取孔与销的配合为

9

9

F

h

,即圆柱销为φ10h9=φ0

0.036

10

mm。

H

R

E

168

B

X

R-G平

G

168

C

A

Y

R-G平

Y

孔-G垂

Y

孔-R垂

Q

21

查参考文献【6】表1-6知,取菱形销的b=4mm,B=8mm。

因为a=

2

Dd

LL

=

(0.050.015)2

2

mm

=0.065mm

所以,菱形销最小间隙为:

2min

2ab

X

D

2min

=

20.0654

100.013

mm

=0.052mm

菱形销的最大直径为:

2min2min

dDX

2max

=(10.013-0.052)mm=9.961mm

故菱形销为d

2

=φ9.961h9mm=φ0

0.036

9.961

mm=φ

0.075

10

-0.039

下面计算转角误差:

atan

=1max2max

2

XX

L

=

(0.0490.036)(0.0490.075)

2140

mm

≈0.0007mm

由Δα引起的定位误差Y

孔-G定

=168×tanΔα=168×0.0007mm≈0.118mm

该项误差大于工件误差,即0.118m>0.08mm,故该方案是不可行的。

同理,该转角误差也影响精铣R面时R面对两销孔连线的平行度0.06mm,

此时定位误差也大于工件公差,即0.018mm>0.06mm,故该方案是不可行的。

解决上述问题的方法是尽量提高定位副的制造精度。如将2-φ10F9孔提高

精度至2-φ10F7,两孔中心距尺寸140±0.05mm提高精度至140±0.03mm,并相

应提高两定位销的径向尺寸及两销中心距尺寸的精度,这样定位精度能大大提

高,所以工序70“精扩铰2-φ10F9孔并提高精度至2-φ10F7”对保证加工精度

Y

孔-G定

Δα

G

RQ

2max

X

1max

X

2

o

1

o

22

有着重要的作用。此时,经误差计算平方和公式校核,可满足精度要求。

粗镗孔时因余量为2.75mm,故a

p

=2.75mm。

查参考文献【7】由表5-29,取v=0.4m/s=24m/min。

取取进给量为f=0.2mm/r。

1000v

n

d

=

100024

3.1479.5

r/min=96r/min

查参考文献【1】,由表2.4-21得:

9.1860FZFZFZFZ

nXYn

FZpFZ

FCafk

Z

310

Z

F

P

m

取

FZ

C

=180,FZ

X

=1,FZ

Y

=0.75,FZ

n

=0,

FZ

k

=1

则

010.7509.18601802.750.20.41F

Z

=1452.3N

P

m

1452.3×0.4×210=0.58kW

取机床效率为0.8,则,15×0.8=12kW>0.58kW,故机床功率足够。

精镗孔时,因余量为0.25mm,故

p

a=0.25mm。

查参考文献【7】,由表5-29知,取v=1.2m/s=72m/min,取f=0.12mm/r。

1000v

n

d

=

100072

3.1480

r/min≈287r/min

5.4、工序粗铣R面及Q面和工序80,精铣R面及Q面

查参考文献【12】,由表5-49,知精加工的余量为

z

R精

=

z

Q精

=1mm,已知,R-Q

面的加工余量为:

z

R总

=4mm,

z

Q总

=5mm,于是,粗加工的余量为

z

R粗

=3m

z

Q粗

,=4m。

精铣R面及Q面之时,R面和Q面互为基准,设计尺寸与工艺尺寸重合,不存在

基准不重合误差。

查参考文献【11】,由表30-73,知,取粗铣的每齿进给量为

Z

f=0.2mm;取

精铣的每转进给量为f=0.5mm/r;

Rp

a

=3mm,

Qp

a

=4mm;粗铣走刀1次,精铣走

刀1次,

Rp

a

=

Qp

a

=1.0mm。

查参考文献【11】,由表7-10,取粗细的主轴转速为118r/min,精铣的主轴

转速为300r/min。又前面已选定三面刃铣刀,铣刀直径为D=160mm,故相应的切

23

削速度分别为:

v

R粗

=v

Q粗

=

1000

nd

=

3.14118160

1000

=59.283m/min

v

R精

=v

Q精

=

1000

nd

=

3.14300160

1000

=111.1m/min

查参考文献【1】,由表2.4-96,知切削功率的计算式如下:

550.751.1

0

66710

pzepm

dafaznkP

m

取z=8个齿,n=118÷60=1.966r/s,

e

a

=101mm,

Rp

a

=3mm,

Qp

a

=4mm,

Z

f=0.2mm/z,将它们带入式中:

50.30.751..210181.9661P

m

=7.514Kw

由机床的功率为11Kw,假设机床的功率为0.8,则有11×

0.8=8.8kW,8.8kW>7.514kW,故机床的功率满足。

5.5工序精扩铰2-φ10F9孔,提高精度至2-φ10F7

由工序20已将孔2-φ10F9加工至2-φ9F9,则此工序的精扩铰余量为

0.1mm。

查参考文献【1】,由表2.3-48,知孔的扩、铰余量分别为:

Z

扩

=0.9mm,Z

铰

=0.1mm。

查参考文献【1】,由表2.4-52,知扩孔的进给量f=0.3mm/r(因为扩的是盲

孔,所以进给量取得较小)

同粗加工,扩孔的速度v

扩

=11m/min。由此计算出转速为:

n=

1000v

d

=

100011

3.149

=389.243r/min

此处为方便计算取n=400r/min。

查参考文献【1】,由表2.4-58,知,取铰孔的进给量为f=0.1mm/r。(受加

工余量的限制)

查参考文献【1】,由表2.4-60,知,取铰孔的切削速度为v=0.1mm/s=6m/min。

因此,算出n=

1000v

d

=

10006

3.1410

=191.083r/min。此处为方便计算,取转速为

200r/min,则实际的切削速度为v=

1000

dn

=

3.1410200

1000

=6.28m/min。

5.6工序8铣凸台面

凸台面因要求不高,故可以一次铣出,其工序余量即等于总余量4mm。

24

凸台面距Sφ30H9孔球面中心0.2

0

6mm,这个尺寸是在扩铰Sφ30H9时直接保

证的。球面中心(设计基准)距2-φ80mm空轴线(工艺基准)100±0.05mm则

为间接保证的尺寸。本工序工艺基准与设计基准不重合,有基准不重合误差。

铣凸台面时应保证的工序尺寸为凸台面距2-φ80mm孔轴线的距离X

D-B

.其工

艺尺寸链如下图所示。

图中X

S-B

=100±0.5mm,X

S-D

=

0.2

0

6

mm,用竖式法计算如下:

基本尺寸上偏差下偏差

増环106+0.5-0.3

减环6+0.20

封闭环100+0.5-0.5

所以

DB

X

=0.5

0.3

106

mm

查参考文献【1】,由表2.3-59知,铣平面的背吃刀量

p

a=4mm;

查参考文献【2】,由表30-13知,取粗铣每齿的进给量f=0.2mm/z;

查参考文献【1】,由表3.1-74知,取粗铣的主轴转速为n=118r/min;

由之前的工序设计知,铣刀的直径为D=63mm,故相应的切削速度为

v=

1000

nd

=

3.1411863

1000

=23.342mm/min

校核机床的功率:

查参考文献【11】,由表30-17知,切削功率的计算式如下:

50.90.742.810pep

f

aaaznk

P

m

取z=4个齿,n=118÷60=1.966r/s,

e

a=168mm,

p

a

=4mm,

f

a=0.25mm/z,

f

k=1,

将它们带入式中:

50.90.742.81040.216841.9661

P

m

X

SB

X

SD

X

B

S

D

25

=0.046kW

由机床的参数知,机床功率为5.5kW,假设机床的效率为0.8,则5.5×

0.8=4.4kW,0.046kw<4.4kW,故机床的功率足够。

5.7钻φ20孔,扩铰Sφ30H9球形孔,钻4-M6螺纹底孔,空口

倒角为1×45°,攻螺纹6-M6-6H4

查参考文献【10】,由表11-266知,取钻φ20孔时的进给量为f=0.32mm/r,

取钻4-M6螺纹底孔时的进给量为f=0.13mm/r。

查参考文献【10】,由表11-266,用插入法算得钻孔φ20mm时的切削速度为

v=25.67m/min,由此算出转速为

n=

1000v

d

=

100025.67

3.1420

=408.76r/min

取实际的转速为n=440r/min,则实际的切削速度为

v=

1000

dn

=

3.1420400

1000

=25.12m/min

同理,用插入法求得钻4-M6螺纹底孔切削速度为v=34m/nin,由此算出转

速为:

n=

1000v

d

=

100034

3.146

=1804.7r/min

此处取实际转速为n=1800r/min,故实际的切削速度为

v=

1000

dn

=

3.1461800

1000

=33.9m/min。

查参考文献【1】,由表2.4-69,知

0.8

0

9.8142.7()

fF

FdfKN

0.8

0

9.810.021()

M

MdfKNm

分别求出钻φ20mm孔的

f

F和M及钻4-M6螺纹底孔时的

f

F和M如下:

0.89.8142.7200.321

f

F

=3351.1N

20.89.810.021200.321M

=32.96N·m

0.89.8142.760.131

f

F

=477.5N

20.89.810.02160.131M=1.45N·m

他们均小于机床的最大进给力5000N和最大的扭矩220N·m。

扩铰Sφ30mm球形孔时,采用专用的扩铰球孔刀具,最大的切削余量为5mm

(单边余量)

查参考文献【10】,由表11-278,知,铰孔的余量为0.3mm,则扩孔的余量

为4.7mm;

26

查参考文献【1】,由表2.4-52,知,,扩孔的进给量取f=1.1mm/r;

查参考文献【1】,由表2..4-58,知,铰孔的进给量取f=1.5mm/r;

查参考文献【1】,由表3-54,扩孔的切削速度为(

1

2

~

1

3

)

v

钻

,故取v=

1

2

×25.12=12.56m/min

由此算出转速为n=

1000v

d

=

100012.56

3.1430

=133.33r/min,此处取n=135r/min。

查参考文献【10】,由表11-283用插入法算出铰孔的切削速度为

v=11.5m/min。由此算出转速为n=

1000v

d

=

100011.5

3.1430

=122.08r/min。此处取机床

的实际转速为n=125r/min,则实际的且削速度为

v=

1000

dn

=

3.1430125

1000

=11.78m/min。

攻螺纹6-M6-6H螺纹时,采用机用丝锥,查参考文献【1】,由表2.4-105

知,切削的进给量f=1mm/r;

查参考文献【11】,由表40-7,知切削速度为:v=

0

v

v

z

v

v

y

m

Cd

k

Tp

.。

查参考文献【11】表40-7,知耐用度为T=90;螺纹螺距为P=1mm,系数m=0.9,

v

c

=64.8,

v

z=1.2,

v

y=0.5,

0

d=6mm,

v

k=0.98,将它们带入式中如下:

v=

1.2

0.90.5

64.86

1

901

=/min

由此,可计算出主轴的转速为n=

1000v

d

=

10009.5

3.146

=504.2r/min,

此处取n=500r/min。

5.8工序9锪4-φ22mm平面

依照之前的设计,此工序采用直径为φ22mm的选用带可换导柱锥柄平底锪

钻,导柱直径为φ13mm

查参考资料【1】,由表2.4-87,用插入法计算出进给量为:f=0.12mm/r,

切削速度为v=0.3m/s=18m/min。

其切削余量为4.5mm,则可计算出机床主轴转速为:

n=

1000v

d

=

100018

3.1422

=260.567r/min

此处取n=260r/min。

27

5.9钻8-M12mm螺纹底孔,孔口倒角1×45°,钻铰2-φ8N8,

孔口倒角1×45°

查参考文献【1】,由表2.4-38,知,取钻8-M12螺纹底孔的进给量f=03mm/r;

其切削余量为5.1mm。

查参考资料【1】,由表2.4-41,用插入法计算出钻8-M12螺纹底孔的切削

速度为v=0.33m/s=19.8m/min≈20m/min。

由此算出,n=

1000v

d

=

100020

3.1412

=630r/min

为达到表面质量的要求,将钻铰2-φ8N8改为钻扩铰2-φ8N8;

查参考文献【1】,由表2.3-48,取Z

扩

=0.45mm,Z

铰

=0.05mm,由此可算出,

钻孔的余量为Z

钻

=

8

2

-0.45-0.05=3.5mm

查参考文献【1】,由表2.4-38,取钻2-φ8N8孔时的进给量f=0.3mm/r;

查参考文献【1】,由表2.4-41,用插入法求得,钻2-φ8N8时的切削速度

v=0.37m/s=22.2m/min,由此计算出转速为

n=

1000v

d

=

100022.2

3.147

=1010r/min

查参考文献【1】,由表2.4-69,得:

0.8

0

9.8142.7()

fF

FdfKN

0.8

0

9.810.021()

M

MdfKNm

代入计算数据得:

0.89.8142.770.31

f

F

=1119.159N

20.89.810.02170.31M

=3.853N·m

他们均小于机床的最大进给力500Kg和机床的最大扭矩220N·m,故机床满

足要求。

扩孔2-φ8N8时,查参考文献【1】,由表2.4-5,取机床的进给量为

f=0.3r/min。

参考文献【4】,由表3-54,知,扩孔的切削速度为(

1

2

~

1

3

)

v

钻

,故取

v

扩

=

1

2

×22.2=11.1m/min

由此计算出转速为,n=

1000v

d

=

100011.1

3.147.9

=447.472r/min。在此处取

n=450r/min。

查参考文献【1】,由表2.4-58,取铰孔的进给量f=0.3mm/r;

查参考文献【1】,由表2.4-60,知,取铰孔的切削速度为

28

v=0.26m/s=15.6m/min,由此算出转速为n=

1000v

d

=

100015.6

3.148

=621.019r/min,

此处取n=620r/min。

5.10攻螺纹8-M12-6H

攻螺纹8-M12-6H螺纹时,采用机用丝锥,查参考资料,由表2.4-105知,

切削的进给量f=1.75mm/r;

查参考文献【1】,由表2.4-113,知切削速度为:v=

0

0

00

60

x

y

fmm

Cd

Tp

.。

查表2.4-114,知耐用度为T=1800,查表2.4-114,知耐用度为T=1800;螺

纹螺距为P=0.5mm,系数m=0.6,

0

x

=1.2,

0

y=0.9,

0

C=6.2,

0

d=6mm,将它

们带入式中如下:

v=

1.2

10.60.60.9

6.212

6018000.5

≈0.0783m/s=4.7m/min

则计算出主轴转速为n=

1000v

d

=

10004.7

3.1412

=127.475r/min,此处取

n=125r/min

5.11时间定额计算

工序1粗铣N面,钻扩铰2-φ10F9至φ9F9,孔口倒角1×45°,钻4-φ13

的时间定额计算

(1)由之前的工序设计可知,粗加工时N面的切削余量为3.5mm,背吃刀

量)

p

a=3.5mm,每齿进给量为f=0.2mm/r,齿数z=10,主轴转速为n=150r/mm,

走刀一次,采用面铣刀对称铣削,刀具主偏角

<90°。

查参考文献【7】,由表5-43,知铣削的基本时间计算式为:

12

j

MZ

lll

t

f

22

10

0.5()(1~3)lDDa

2

1~3l

mm

参数说明:

l—所铣平面的轮廓长度;

29

MZ

f—每齿进给量;

D—铣刀直径;

0

a—所铣平面的轮廓宽度。

计算过程如下:

22

1

0.5(200200168)348.74l

mm

2

3lmm

17748.743

0.6min

380j

t

钻扩铰2—Ø10F9孔(尺寸留精铰余量),孔口倒角1×45°钻4-φ13mm孔

查参考文献【7】,由表5-41,得钻孔基本时间的计算式如下:

12

j

lll

L

t

fnfn

;

2

l=1~4mm;

1

cot1~2

2

D

l

()

;

参数说明:

f—进给量;

n—机床主轴转速;

—刀具主偏角;

D—钻孔直径;

2

l=1~4,盲孔时

2

l=0。

Ⅰ、钻4-φ13mm孔的计算:

1

13118

cot1.55.4

22

lmm

2

4lmm

1

l=19.5mm

则基本时间:

19.55.44

0.115min

0.4630j

t

4

j

t=4×0.115min=0.46min

Ⅱ、钻扩铰2-φ10F9

30

钻2-φ7孔:

代入上述计算式,有

1

cot2

2r

D

lk

即

1

7118

cot24.1

22

lmm

2

0lmm

11.5lmm

于是,基本时间12

j

lll

L

t

fnfn

=

11.54.10

0.31000

=0.052min

2

j

t=2×0.052=0.104min

扩孔2-φ8.8:

查参考文献【7】,由表5-41,知扩孔和铰空的计算公式为:

12

j

lll

L

t

fnfn

1

1

cot(1~2)

2r

Dd

lk

参数说明:

f—进给量;

n—机床主轴转速;

—刀具主偏角;

d

1

—扩、铰前的孔径(mm);

D—扩、铰后的孔径(mm);

2

l=2~4,盲孔时

2

l=0。

1

8.87

cot602

2

l

≈2.5㎜

0,5.11

2

lmml

将以上数据及前面已选定的f及n代入公式,得:

11.52.50

min0.12

0.3400j

t

min24.012.022

j

t

31

铰2-φ9mm的孔:

mmctgl1.2245

2

8.89

1

0,5.11

2

lmml

将以上数据及前面已选定的f及n代入公式,得

min072.0min

6303.0

1.25.11

j

t

min144.0072.022

j

t

总机动时间

总j

t也就是基本时间

总j

t为:

min55.1144.024.0104.046.06.0

总j

t

(2)辅助时间

f

t。参考文献【7】时间定额的组成所示计算。

各工步的辅助时间为:粗铣N面0.12min、钻4-¢13㎜孔0.092min、钻

2-¢7㎜孔0.0208min、扩2-¢8.8㎜孔0.048min、铰2-¢9㎜孔0.0288min。

装卸工件时间参考文献【1】表2.5-42取2.5min。

所以辅助时间

f

t=0.12+0.092+0.0208+0.048+0.0288+2.5=2.81min

(3)作业时间

z

t。

z

t=

f

j

tt

总

=1.55+2.81=4.36min

(4)布置作业地时间

b

t。min218.036.45

0

0

b

t

(5)休息和生理需要时间

x

t。min131.036.43

0

0

x

t

(6)准备与终结时间

e

t。参考文献【1】表2.5-44,取各部分时间为:

中等件

min33

;

深度定位

min3.0

;

使用回转夹具

min10

;

试铰刀

min7

。

由题目已知生产批量为6000件,则:

min0084.0

6000

7103.033

n

t

e

(7)单件时间定额

dj

t。min72.4131.0218.081.255.10084.0

dj

t

其余工作时间的计算均与上述情况相似,其详细计算过程在此处略去。

32

第6章专用夹具的设计

本次设计的夹具为第8道工序——铣凸台面的夹具。

确定设计方案:

这道工序所加工的凸台面因其与N面有夹角为30°,为斜面。故其主定位面

应设计成斜面。

从对工件结构形状分析,若工件以N面放在支撑板上,定位夹紧都比较稳定,

可靠,也容易实现。但由于工件凸台面与N面成一定角度。故支撑板亦应该与

其呈一定角度。

本道工序,因为单铣凸台面,定位方案较为简单。定位方案采用“一面两孔”

方案。工件以N面在夹具上定位,限制三个自由度,其余三个自由度由N面上

的φ13孔来限制保证,一个短圆柱销限制两个自由度,一个菱形销限制一个自由

度。即由一个圆柱销和一个菱形销可以限制其余的自由度。

夹具设计时,在满足加工需要,且操作方便的前提下,尽量使夹具设计简单。

故本道工序夹具采用手动夹紧。

6.1确定夹紧力及螺杆直径

由参考文献【3】,查表1-2-11,应为夹具的夹紧力与切削力方向相反,所

以,实际所需的夹紧力与切削力与夹紧力之间的关系为:

F

夹

=KF

式中,K为安全系数。由参考文献【6】,可知,当夹紧力与切削力相反时,

取K=3。由之前的计算,可知,最大的切削力为大背吃刀量粗铣凸台面时的力,

33

所需机床的功率为

m

P=0.046kW,其切削速度为V=23.342mm/min=0.39mm/s,由

公式

P=FV

W

L

=FL

1

/L

2

L

1

=70mm

L

2

=43mm

知,W

L

=0.19kN

查参考文献【3】,由表1-24知,一个M10的螺杆能满足条件,但此处为增

大安全裕度,均取M16的螺杆。

6.2定位精度分析

凸台面的位置基准是φ80孔轴线,但本夹具是以N面定位,故存在基准不重

合误差,在垂直方向上的定位误差

△

dw

(h)=△

dw

(h)-△

db

(h)

=]1

)a/2sin(

1

[

2

更多推荐

变速齿

发布评论